مگادر صنعتی

5 (1) مگادر صنعتی چیست دربهای بسیار بزرگ صنعتی، که…

درب اتوماتیک ، تجهیزات بارگیری

t.me/iga_door

09916016041

igadoor

igadoor

ماشینکاری تخلیه الکتریکی (به انگلیسی: Electrical discharge machining) به صورت مخفف (EDM) یا اسپارک فرایند برادهبرداری است که در آن از یک منبع ژنراتور برای تولید جرقه با ولتاژ پایین وامپر بالا بهمنظور برادهبرداری استفاده میشود. فرایند برشکاری بهوسیله جرقههای متناوب و کنترلشدهای است که بین الکترود یعنی سیم و قطعه کار زده میشود. در این روش برای برادهبرداری هیچگونه تماس مستقیمی بین قطعه کار و الکترود بر قرار نمیشود. همچنین ماشینکاری تخلیه الکتریکی فرایند برادهبرداری است که در آن از یک منبع ترموالکتریکی بهمنظور برادهبرداری استفاده میشود.

Electrical discharge machining یا همان ماشین کاری تخلیه الکتریکی، روشی است برای برداشتن مواد با استفاده از انرژی حرارتی از روی قطعه کار. فرآیند حذف در روش EDM برخلاف برش لیزری، نیازی به نیروی مکانیکی ندارد.فرآیند EDM نسبت به روش های سنتی برش، دقت بالاتری دارد و برای هر ماده رسانایی میتوان از آن استفاه کرد.

از دیگر مزیت های این فرآیند میتوان در ساخت ابزار و قالب با مواد سختی مانند تیتانیوم اشاره کرد. EDM در ایجاد اشکال پیجیده مواد سخت نسبت به دستگاه فرز CNC عملکرد بهتری دارد.

مکانیسم عملکردی این فرآیند به این صورت است که تخلیه جرقه های الکتریکی با فرکانس بالا از یک گرافیت یا ابزار فلزی نرم به مثابه یک الکترود عمل میکند؛ این عمل باعث میشود مواد رسانای الکتریکی مانند کاربید یا فولاد سخت را از هم بپاشد.

به بیانی دیگر، ماشینکاری تخلیه الکتریکی نوعی فرآیند تولید محسوب میشود که مواد را با استفاده از الکترود از مواد رسانا حذف میکند.

میتوان گفت این فرآیند مشابه فشار دادن فرم به داخل مواد نرم، روی قطعه کار توسط الکترود اثر منفی به جای میگذارد.

روند فیزیکی: در شکاف کوچک مابین قطعه کار و الکترود، تخلیه رخ میدهد.

در نتیجه مواد از طریق بخار یا ذوب شدن از بین میرود. اجرای این فرآیند نیازمند آن است که الکترود و قطعه کار در مایع دی الکتریک غوطه ور شوند. لذا میتوان گفت این روند پیچیدگی بیشتری دارد.

با نزدیک شدن الکترود به قطعه کار، در شکاف ما بین این دو میدان الکتریکی تا رسیدن به حجم خرابی افزایش مییابد.

مایعی که تخلیه در آن رخ میدهد بایستی رسانا یا دی الکتریک نباشد. چرا که تخلیه باعث گرم شدن مواد و ذوب شدن مقدار کمی از آن میشود. ماده اضافی با جریان ثابت مایع دی الکتریک از بین میرود.

این مایع برای خنک سازی در هنگام فعالیت ماشین کاری موثر است. همچنین برای کنترل جرقه ها ضروری است.

اسپارک(مته کاری EDM) یا Sinker EDM

وایرکات (سیم EDM) یا Wire EDM

سوپر دریل (سوراخکاری) یا Hole Drilling EDM

اسپارک قدیمیترین نوع دستگاه تخلیه بار الکتریکی است. این دستگاه نامهای بسیاری در زبان انگلیسی دارد از جمله:

Ram EDM, cavity type EDM, volume EDM, Sinker EDM, Die EDM, Die Sinker EDM, Vertical EDM, Plunge EDM, Traditional EDM

که در ترجمه تحتالفظی میتوان گفت: ماشین تخلیه الکتریکی رم، ماشین تخلیه الکتریکی حفره ساز، ماشین تخلیه الکتریکی حجمساز، ماشین تخلیه الکتریکی فرو رونده، ماشین تخلیه الکتریکی قالبی، ماشین تخلیه الکتریکی عمودی و ماشین تخلیه الکتریکی سنتی اما در زبان فارسی و در میان صنعتگران ایران معمولاً هر وقت نام «اسپارک» برده میشود منظور این دستگاه است.

در این حالت یک قطعه معمولاً مسی (سمبه) با شکلی ساده یا پیچیده مرتباً به یک قطعه کار بسیار نزدیک شده و دوباره فاصله میگیرد و به این ترتیب در هر بار نزدیک شدن جرقههای پیوسته الکتریکی ایجاد میکند. الکترود و قطعه کار هر دو درون روغن یا گازوئیل قرار دارند. جرقههای ایجاد شده باعث جدا شدن ذرات بسیار ریزی از قطعه کار شده و گازوئیل آنها را از محل شستشو میدهد و به این ترتیب به آرامی و در مدت زمانی طولانی روی قطعه کار شکل سمبه ایجاد میشود

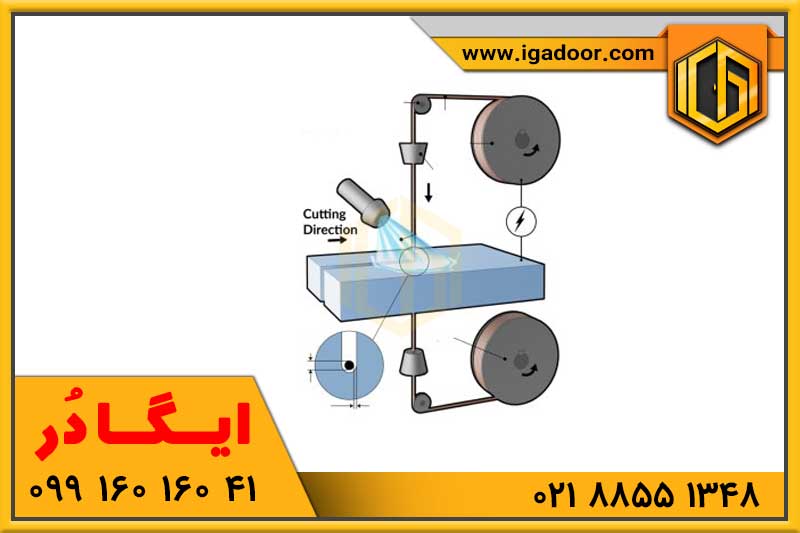

در وایرکات یا «وایرکات ایدیام» یا «وایرکاتینگ» یک سیم نازک فلزی به متراژ بالا که معمولاً از جنس برنج است و از یک قرقره تأمین میشود در یک مایع نارسانا درون یک تانک قرار دارد. از وایرکات برای برش صفحات ضخیم تا قطر ۳۰ سانت استفاده میکنند تا سمبه، ماتریس یا ابزارهایی را از موادی بسازند که بسیار سخت هستند و ماشینکاری آنها با دستگاههای دیگر بسیار مشکل است.

از ماشینهای تخلیه الکتریکی سوراخکاری یا سوپر دریل برای ایجاد سوراخهای بسیار ریز و عمیق در قطعات فلزی استفاده میشود. میتوان گفت که این دستگاه در واقع نوعی خاص از دستگاه اسپارک است که فقط برای ایجاد سوراخ استفاده میشود. در این روش یک مفتول فلزی (الکترود فلزی) به آرامی به قطعه کار نزدیک شده و جرقههای الکتریکی ایجاد میشود همزمان مایع دیالکتریک در محل ایجاد جرقه بهطور پیوسته جریان دارد تا ذرات ریز و بخار شده فلز را شستشو دهد. سوراخکاری دقیق در این روش و توانایی سوراخکرن سختترین فلزات باعث شده تا این روش در صنعت مورد توجه قرار بگیرد بویژه در صنایع هوایی که نیاز به سوراخکاری دقیق در فلزات بسیار مستحکم است. مانند سوراخهای روی باله هواپیما جهت خنک شدن آن. یا سوراخکاری روی بلبرینگها یا توربینها و غیره.

نقش سیم وایرکات انتقال جرقه است و باید رسانایی خوب و استحکام کافی داشته باشد. قطر سیم رسانا معمولاً در حدود ۰٫۱ تا ۰٫۳ میلیمتر است، اما میتوان در انواع دیگری از قطرها نیز آن را یافت. این سیمها به دلیل نیاز به دقت بالا در برش و امکان برش قطعات پیچیده و دقیق، بسیار نازک و کنترل شده ساخته میشوند. بطورکلی دونوع سیم مصرف شونده و رفت برگشتی وجود دارد. سیمهای مصرفی در وایرکات از جنس مسی یا برنجی با پوششهای متفاوت روی و اکسید روی بی فرمولهایی برای برش بهتر میباشد. اخیراً کشورهای کره تایوان و چین محصولات خوبی ارائه کردهاند. این سیمها با کششهای متفاوت معمولاً”۹۰۰–۵۰۰> نیوتن برمتر مصرفی بوده و به دلیل فرسودگی با جرقه وافت سایز فقط یکبار مصرف میشوند. سیمهای رفت و برگشتی عمدتاً” ترکیبات مولیبدن وتنگستن است.

یکی از مزایای اختصاصی وایرکات اساس کار به صورت تخلیه الکتریکی است. با این روش اسپارک مانند فشاری روی قطعه کار و محورهای دستگاه نیست و این دستگاه به صورت میکرون به میکرون حرکت میکند و مادامی که از کامپیوتر خود فرمان میگیرد، بدون هیچ خطایی در مسیر خود حرکت میکند. با این مزیت میتوان انواع قطعات دقیق و قالبهای مرحلهای سنبه و ماتریس و پلاستیک را طراحی و اجرا کرد. به عنوان مثال در قالبهای مرحلهای نمیتوان قابلیت وایرکات را با بقیه دستگاهها حتی فرز CNC مقایسه کرد. چون در تمام طول و ارتفاع به صورت یکسان براده برداری میکند. این توانایی را در هیچیک از دستگاههای فرز یا تراش CNC نمیتوان مشاهده کردٍ همچنین متریالهای رسانا را که سختی بسیار بالایی دارند و با هیچ ابزار نمیتوان آنها را ماشینکاری کرد با این روش به راحتی قابل براده برداری است.

پیچیدگی و گسترده بودن سیستمهای وایرکات ضمن بالا بردن هزینههای اولیه باعث ایجاد حساسیت در کار این دستگاه شده و هزینه نگهداری بالایی را موجب میشود. بهطوریکه تمامی سیستمها باید دائماً کنترل و سرویس و احیاناً تعویض شوند. کوچکترین اهمال باعث دردسرهای بزرگ بعدی خواهد شد.

سنگ زنی به روش تخلیه الکتریکی یک فرایند فرسایش با جرقه الکتریکی است که برای ماشین کاری دقیق قطعات هادی یا نیمه هادی الکتریکی استفاده میشود. اگر چه اصول این فرایند همان اسپارک معمولی است، ولی تفاوتهایی وجود دارد که آن را به عنوان یک فرایند منحصر به فرد نشان میدهد. در این روش یک چرخ سنگ زنی دوار و هادی الکترونی به عنوان الکترود یا ابزار برشی به همراه قطعه کار در وان دی الکتریک که حاوی یک هیدرو کربن به عنوان دی الکتریک است قرار دارند. منبع قدرت قادراست در هر ثانیه بیش از دویست و پنجاه هزار پالس تولید کند. در این فرایند ابزار (سنگ) به قطب منفی و قطعه کاری به قطب مثبت وصل میشوند.

مایع دی الکتریک از میان گپ کوچکی که بین سنگ و قطعه کار وجود دارد جاری میشود و حرکت چرخشی سنگ جریان ممتد و یکنواخت این مایع را تضمین میکند، از این رو بسیاری از مشکلات شستوشو در اسپارک معمولی را تا حدودی مرتفع میسازد.

جریان منقطع پالسی، یک جرقه الکتریکی کوچک در کوتاهترین فاصله بین سنگ و قطه کار ایجاد میکند و چاله کوچکی از مذاب فلز در نقطه اصابت جرقه تشکیل میشود. در اثر حذف جرقه، فلز مذاب از روی قطعه کار بیرون ریخته میشود و در نتیجه این عمل گودال کوچکی باقی میماند. این عمل صدها و هزاران بار در در ثانیه و در طول مدت فرایند EDG تکرار میگردد.

با توجه به اینکه هیچ اتصال مکانیکی بین سنگ و قطعه کار وجود ندارد، فرایند EDG در مقایسه با روشهای سنگ زنی مکانیکی از قابلیت زیادی برخوردار بوده و با این روش میتوان قطعات سخت و ترد را ماشین کاری کرد یا برش داد وبا تیز کردن سنگها و تراش آنها اشکال پیچیده پدیدآورد، در صورتی که ماشین کاری این مواد با سنگ زنی معمولی و استفاده از سنگهای الماسه هزینه زیادی خواهد داشت.

این مطلب چقدر برای شما مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

5 / 5. تعداد امتیازات 1

اولین نفری باشید که به این پست امتیاز می دهید.